Читайте также:

|

Агломерация железной руды и тонких концентратов перед доменной плавкой позволяет существенно улучшить технико-экономические показатели работы доменных печей, увеличить их производительность. Значительные капитальные затраты на строительство фабрик агломерации рудного сырья и расходы на их эксплуатацию сравнительно быстро компенсируются экономией кокса и ростом выплавки чугуна на предварительно окускованном сырье. В настоящее время промышленностью используются два метода окускования: агломерация руд и концентратов и производство окатышей из концентратов. Процесс агломерации («Agglomeration» - от франц., англ. окускование, спекание, укрупнение), изобретенный в 1887 г. англичанами Ф. Геберлейном и Т. Хантингтоном, первоначально использовался в цветной металлургии для обжига и окускования сульфидных руд, сера которых служила топливом для процесса спекания. Позднее немецкие инженеры В. Джоб (19O2 г.) и С. Завельсберг (1905 г.) применили этот метод к пиритным огаркам, пылеватым железным рудам и колошниковой пыли. Содержание серы в железных рудах обычно невелико. Поэтому рудная пыль предварительно смешивалась с 6—7 мас.% коксовой мелочи. Тепла, выделяющегося при горении коксовой мелочи, было достаточно для плавления шихты (1300-1500 °С). Процесс спекания железной руды осуществляется первоначально в чашевых установках периодического действия. Продувка спекаемого слоя в чаше снизу вверх связана с рядом технологических неудобств, ограничивающих производительность установок. Главными из них являются высокая запыленность цехов и переход при напоре выше 5 кПа к режиму кипящего слоя. В 1906 г. А. Дуайт и Р. Ллойд предложили принцип вакуумной агломерации с просасыванием воздуха через спекаемый слой сверху вниз. Рисунок 1. Схематический разрез чашевой агломерационной установки в различные моменты после начала спекания а — конец зажигания шихты пламенем газовой горелки (в верхней зоне загорелась коксовая мелочь; под зоной горения зона подогрева шихты); б — через 1—2 мин после окончания зажигания (горелка выключена и отведена в сторону; в чашу засасывается воздух; над зоной горения уже образовался слой готового агломерата); в — через 8—10 мин после начала спекания (зона горения прошла уже больше половины пути до колошниковой решетки; слой готового агломерата с каждой минутой растет); г — перед окончанием процесса (зона горения в крайнем нижнем положении). Показано также распределение температур по высоте спекаемого слоя: 1 — зона горения твердого топлива; 2 — зона сушки и подогрева шихты; 3 — зона сырой шихты; 4 — постель; 5 — зона готового агломерата При этом вакуум (до 20 кПа) под колосниковой решеткой создается с помощью отсасывающего вентилятора - эксгаустера. Ход процесса спекания руд и концентратов в чашевой установке, эксплуатируемой, как это принято сейчас, в вакуумном режиме, отражен на рисунке. Первым на колосниковую решетку укладывают слой постели — агломерата крупностью 10—20 мм без топлива. Постель препятствует просыпанию шихты через зазоры между колосниками (до 6 мм), уменьшает вынос пыли. Кроме того, слой постели на конечной стадии процесса агломерации предохраняет колосниковую решетку от воздействия высоких температур, повышая ее стойкость и предотвращая приваривание пирога готового агломерата к колосниковой решетке.

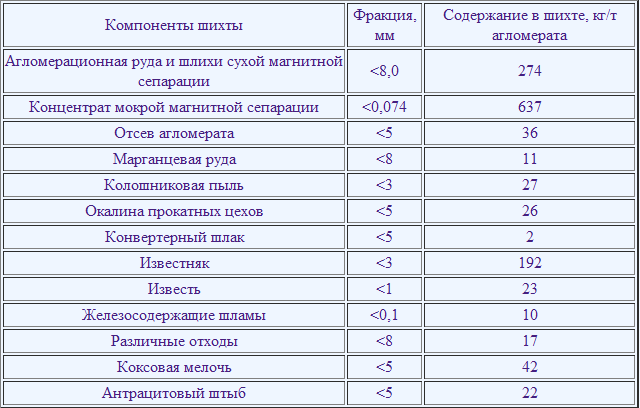

Средний состав шихты агломерационных фабрик черной металлургии России

Компоненты шихты Фракция, мм Содержание в шихте, кг/т агломерата Агломерационная руда и шлихи сухой магнитной сепарации <8,0 274 Концентрат мокрой магнитной сепарации <0,074 637 Отсев агломерата <5 36 Марганцевая руда <8 11 Колошниковая пыль <3 27 Окалина прокатных цехов <5 26 Конвертерный шлак <5 2 Известняк <3 192 Известь <1 23 Железосодержащие шламы <0,1 10 Различные отходы <8 17 Коксовая мелочь <5 42 Антрацитовый штыб <5 22 В состав агломерационной шихты, кроме пылеватых руд и концентратов, входят также колошниковая пыль, известняк, известь, коксовая мелочь, антрацитовый штыб и возврат — мелкий (<5 мм) недостаточно спеченный агломерат, направляемый на повторное спекание. После тщательного смешения, увлажнения и оком кования шихта укладывается в аглочашу поверх постели, после чего включают эксгаустер и, подводя к поверхности спекаемого слоя газовую горелку, проводят зажигание шихты пламенем газа (1200—1300 °С). Под действием вакуума пламя втягивается в спекаемый слой шихты, состоящей из мелких частиц и комков, поверхность которых чрезвычайно велика. Например, как показывает расчет, при агломерации шихты крупностью кусков около 1 мм суммарная поверхность комков шихты в слое толщиной всего в 10 мм на площади спекания в 1 м2 близка к 30 м2. Огромная поверхность теплообмена и значительная кажущаяся теплоемкость холодной и влажной агломерационной шихты обусловливают высокую интенсивность теплообмена между шихтой и газом. Последний, двигаясь в шихте на пути 20—30 мм, охлаждается до 800-850 "С, т. е. до температуры ниже температур воспламенения коксовой мелочи в продуктах сгорания, содержащих 5—10 % O2. Таким образом, только в этой узкой по высоте зоне (зоне горения твердого топлива) частицы коксовой мелочи нагреты до температуры воспламенения и имеют возможность гореть. Частицы топлива, располагающиеся в шихте ниже изотермы 800-850 "С, не горят, так как еще не нагреты до температуры воспламенения, и омываются поступающими сверху продуктами сгорания коксовой мелочи, содержащими всего 3—4 % O2, а для устойчивого горения коксовой мелочи в газовой фазе должно содержаться не менее 5—6 % O2. Для зажигания коксовой мелочи достаточно 45—60 с, и зажигательную горелку отводят в сторону.

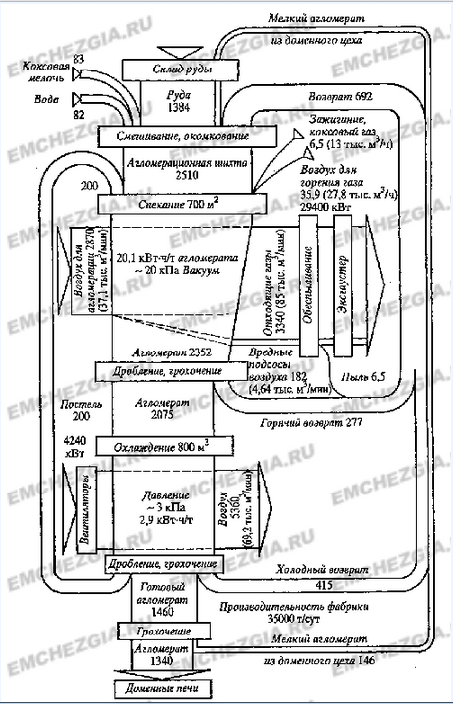

Рисунок 1. Материальный баланс одной из агломерационных фабрик ФРГ (количество материалов, т/ч). По данным Ф. Каппеля и Г. Вендеборна, 1973 г.

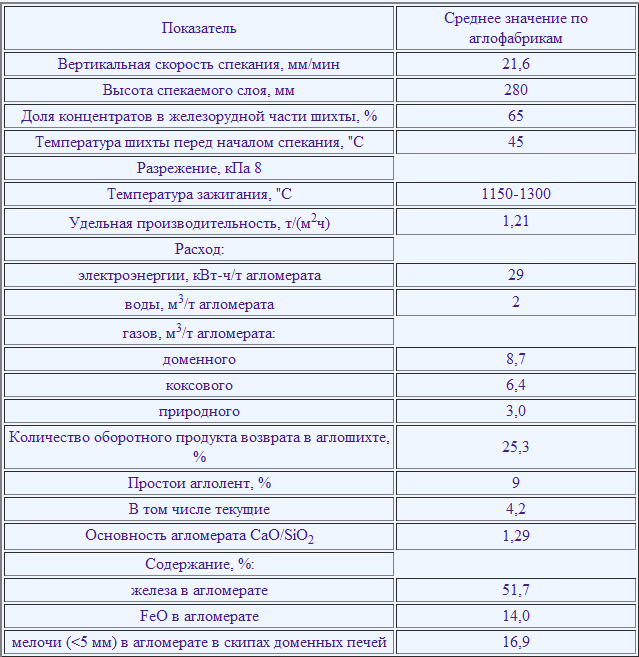

В дальнейшем все необходимое для процесса агломерации тепло выделяется при горении частиц коксовой мелочи в спекаемом слое. Под зоной горения, ниже изотермы 800—850 °С, располагается зона подогрева и сушки шихты, куда сверху поступают продукты сгорания. Здесь частицы твердого топлива постепенно нагреваются и воспламеняются, если в продуктах сгорания содержится достаточное для горения количество кислорода, что равносильно перемещению фронта горения вниз. Поскольку к этому моменту располагавшиеся выше частицы коксовой мелочи выгорают, то зона горения твердого топлива медленно движется к колосниковой решетке, несколько увеличивая свою толщину и имея перед собой зоны подогрева и сушки шихты. Ниже располагаются зоны сырой шихты и постели. Температура в зоне горения твердого топлива высокая (1200—1500 °С) и достаточная для плавления вещества шихты. После перемещения зоны горения вниз начинается кристаллизация расплава с образованием агломерата. Готовый агломерат, таким образом, есть продукт кристаллизации железистого расплава. По мере движения зоны горения твердого топлива толщина слоя готового агломерата непрерывно увеличивается и к концу процесса агломерат занимает весь объем чаши. Показатели спекания и качества агломерата на аглофабриках СССР в 1984 г

. Показатель Среднее значение по аглофабрикам Вертикальная скорость спекания, мм/мин 21,6 Высота спекаемого слоя, мм 280 Доля концентратов в железорудной части шихты, % 65 Температура шихты перед началом спекания, "С 45 Разрежение, кПа 8 Температура зажигания, "С 1150-1300 Удельная производительность, т/(м2ч) 1,21 Расход: электроэнергии, кВт-ч/т агломерата 29 воды, м3/т агломерата 2 газов, м3/т агломерата: доменного 8,7 коксового 6,4 природного 3,0 Количество оборотного продукта возврата в аглошихте, % 25,3 Простои аглолент, % 9 В том числе текущие 4,2 Основность агломерата CaO/SiO2 1,29 Содержание, %: железа в агломерате 51,7 FeO в агломерате 14,0 мелочи (<5 мм) в агломерате в скипах доменных печей 16,9 Вертикальной скоростью спекания (V, мм/мин) называют скорость движения зоны высоких температур. При ее вычислении исходят из времени спекания (t, мин) и высоты (Н, мм) спекаемого слоя: v = H/t. На аглофабриках страны в зависимости от газопроницаемости шихты вертикальная скорость спекания колеблется в пределах 20-30 мм/мин. Продолжительность агломерации руды составляет соответственно 8—12 мин.

. Показатель Среднее значение по аглофабрикам Вертикальная скорость спекания, мм/мин 21,6 Высота спекаемого слоя, мм 280 Доля концентратов в железорудной части шихты, % 65 Температура шихты перед началом спекания, "С 45 Разрежение, кПа 8 Температура зажигания, "С 1150-1300 Удельная производительность, т/(м2ч) 1,21 Расход: электроэнергии, кВт-ч/т агломерата 29 воды, м3/т агломерата 2 газов, м3/т агломерата: доменного 8,7 коксового 6,4 природного 3,0 Количество оборотного продукта возврата в аглошихте, % 25,3 Простои аглолент, % 9 В том числе текущие 4,2 Основность агломерата CaO/SiO2 1,29 Содержание, %: железа в агломерате 51,7 FeO в агломерате 14,0 мелочи (<5 мм) в агломерате в скипах доменных печей 16,9 Вертикальной скоростью спекания (V, мм/мин) называют скорость движения зоны высоких температур. При ее вычислении исходят из времени спекания (t, мин) и высоты (Н, мм) спекаемого слоя: v = H/t. На аглофабриках страны в зависимости от газопроницаемости шихты вертикальная скорость спекания колеблется в пределах 20-30 мм/мин. Продолжительность агломерации руды составляет соответственно 8—12 мин.

Дата добавления: 2015-08-21; просмотров: 121 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ВОПРОС 8 | | | ВОПРОС 10 |